Entdecken Sie die Möglichkeiten von Dampfrecycling!

Potentiale des Dampfrecyclings in der Industrie am Standort Deutschland

Bis zu 50% geringere Energiekosten

Reduktion fossiler Brennstoffe

Signifikante CO2-Reduktion

Einsatz von erneuerbaren Energien

Optimierte Produktionsprozesse

Dampfrecycling bietet Ihrer Industrie erhebliche Vorteile in den Bereichen Energieeffizienz, Kosteneinsparungen und Umweltschutz. Erfahren Sie, wie Sie durch innovative Technologien Ihre Produktionsprozesse optimieren und nachhaltiger gestalten können.

Open House of Energy begleitet Sie im gesamten Prozess - von der Statusanalyse über Konzeptionierung/Machbarkeitsstudie, Engineering bis hin zur Umsetzung und falls gewünscht auch Finanzierung des Projektes sind wir ihr Ansprechpartner. Wir begleiten von Anfang bis erfolgreicher Umsetzung.

Unser Ansatz

Unser Ansatz

Die Vorteile von Dampfrecycling

Durch die Wiederverwendung von überschüssigem Dampf können Sie Ihre Energiekosten um bis zu 50% senken und den Einsatz fossiler Brennstoffe reduzieren, was zusätzliche Kosteneinsparungen ermöglicht. Dampfrecycling führt zu einer signifikanten Reduktion von CO2-Emissionen, unterstützt Ihre Umweltziele und verbessert die Umweltbilanz in Kombination mit erneuerbaren Energien. Außerdem steigert es die Effizienz Ihrer Produktionsprozesse um bis zu 77% durch modernste Technologien zur effizienten Rückgewinnung und Nutzung von Dampf. Die Maßnahmen wirken sich außerdem positiv auf ihre Wettbewerbsfähigkeit und Resilienz aus.

Unser Ansatz

Beispiele aus der Praxis zeigen die vielseitigen Anwendungen des Dampfrecyclings

So kann in der Zellstofftrocknung Brüdendampf zur Beheizung der Trocknungsanlage wiederverwendet werden. Auch in der industriellen Produkttrocknung, etwa bei Sägespänen, Pflanzenresten und Zellstoff, sorgt Dampfrecycling für eine effiziente Trocknung.

Die wirtschaftlichen Vorteile des Dampfrecyclings sind überzeugend:

Investitionskosten amortisieren sich in wenigen Jahren durch erhebliche Einsparungen, wodurch sich langfristig eine attraktive Rendite ergibt und Ihre Investition wirtschaftlich attraktiv macht.

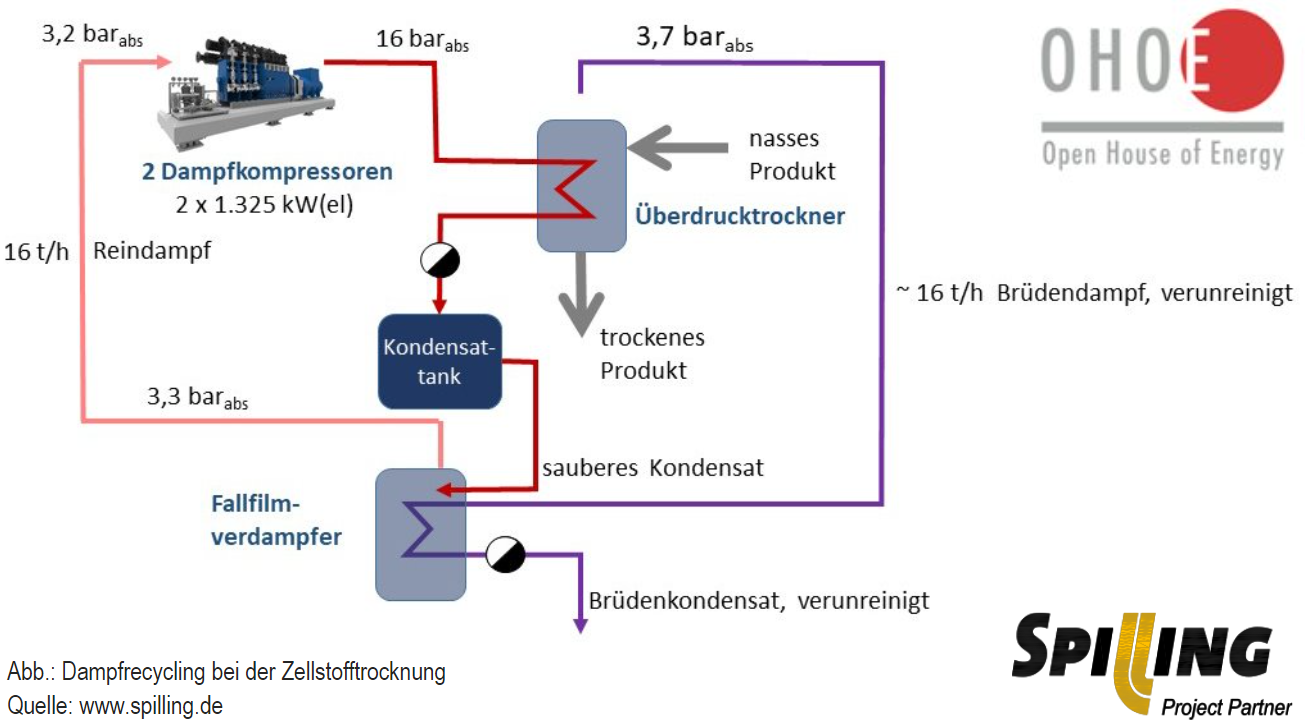

Ein Beispiel: Dampfrecycling bei der Zellstofftrocknung

Hier wird eine erfolgreiche Implementierung eines energieeffizienten Verfahrens zur Zellstofftrocknung in einer Papierfabrik gezeigt. Es wurde eine Kombination aus Überdrucktrockner und mechanischem Dampfkompressor verwendet, um die Energieeffizienz signifikant zu steigern.

Wirtschaftlichkeitsbetrachtung

In dem unten dargestellten Beispiel zeigt sich, dass ein Anlagenbetreiber in Deutschland mit den typischen Energiepreisen eine jährliche Einsparung von etwa 1.028.000 Euro erzielen könnte. Die Investition würde sich nach 4,4 Jahren amortisieren, wobei keine Fördermittel berücksichtigt sind.

|

Kenndaten für Dampfkompression von 3,3 auf 16 bara, 16 t/h Dampfdurchsatz |

||

|

elektrische Leistungsaufnahme bei 16 t/h Dampfdurchsatz |

2,65 | MW |

| thermische Leistung recycelte Dampfmenge von 16 t/h | 11,20 | MW |

| angenommene Vollbenutzungsstunden | 7.500 | h/Jahr |

| Investitionskosten | ||

| Dampfkompressor mit Zubehör: | 2.500.000 | Euro |

| Peripherie (Fallfilmverdampfer, Gebäude, Rohrleitungsbau etc.): | 2.000.000 | Euro |

| Betriebskosten Dampfkompressoren | 1.710.000 | Euro/Jahr |

| Wartungskosten: | 120.000 | Euro/Jahr |

| Energiekosten (Strom): | 1.590.000 | Euro/Jahr |

| Betriebskosteneinsparungen Gaskessel | 2.737.800 | Euro/Jahr |

| Energiekosteneinsparung (Erdgas):* | 2.520.000 | Euro/Jahr |

| Einsparung CO2-Abgabe2: | 217.800 | Euro/Jahr |

| Summe jährliche Einsparungen | 1.027.800 | Euro/Jahr |

| Summe jährliche CO2-Einsparungen | 7.400 | Tonnen/Jahr |

| Amortisationszeit | 4,4 | Jahre |

| Basis: |

||

| Kosten: Erdgas: 30 Euro/MWh; Strom: 80 Euro/MWh; CO2: 30 Euro/t | ||

| CO2-Emissionen: Erdgas: 0,2 t/MWh; Strom: 0,48 t/MWh |

||

| *für alternative HD-Dampferzeugung mit erdgasgefeuertem Dampfkessel | ||

|

1 CO2-Einsparung (11.200 kW x 0,202 kg CO2/kWh x 7.500 h/a) - (0,48 kg CO2/kWh x 2.650 kW x 7500h/a) = ~ 7.400 t CO2/a |

||

|

2 CO2-Steuer die Berechnung erfolgte unter Berücksichtigung einer künftigen CO2-Steuer. Hier sind in Deutschland Steuern von 25 Euro je Tonne ab 2021, ansteigend auf 55 Euro je Tonne bis 2025 geplant. Die angenommenen 30 Euro je Tonne CO2 sind also eher niedrig angesetzt. |

||

|

Tabelle: Spilling Project Partner GmbH & Co.KG |

||

Im Beispiel sind zwei 6-Zylinder-Dampfkompressoren im Einsatz, die gemeinsam 16 Tonnen Dampf pro Stunde von einem Druck von 3,3 bar(abs) auf 16 bar(abs) komprimieren. Diese verdichtete Dampfmenge entspricht einer Wärmeleistung von etwa 11.200 kW(th). Die Kompressoren werden von Elektromotoren angetrieben, die zusammen eine Leistung von 2 x 1.325 kW(el) benötigen. Der Stromverbrauch beträgt somit nur etwa 23 Prozent der wieder nutzbar gemachten Dampfleistung. Anders ausgedrückt, mit jeder eingesetzten kWh Strom werden rund 4,2 kWh Dampfwärme wieder nutzbar gemacht.

Dies führt zu einer erheblichen CO2-Einsparung. Im Vergleich zu einem erdgasbefeuerten Dampfkessel, der die 16 Tonnen Heizdampf pro Stunde erzeugen würde, können bei einer jährlichen Dampfmenge von 120.000 Tonnen und unter Berücksichtigung der Emissionen des deutschen Strommixes (Stand 2019) etwa 7.400 Tonnen CO2 pro Jahr eingespart werden.

Schon gewusst?

Hier steckt Potenzial

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Ersparnis pro Jahr

Kunde: großer dt. Nutzfahrzeuge Hersteller

Branche: Automotive

Projekt: Licht-als-Service

Open House of Energy wurde als Full-Service Provider mit der Erneuerung der Beleuchtungsanalage an einem der Produktionsstandorte eines namhaften deutschen Nutzfahrzeuge Herstellers betraut. Die bestehende Lösung und die vorhandene Infrastruktur waren veraltet, der Energieverbrauch hoch, und die Sichtqualität ungenügend. Zielsetzung war, die Energiekosten sowie den Wartungsaufwand zu reduzieren und gleichzeitig die Arbeitsqualität zu verbessern. Von der Konzeption, über den Einkauf, die Projektumsetzung und Montage setzte Open House das Effizienzprojekt um, ohne den laufenden Betrieb zu stören. Der Kunde nutzt die Beleuchtungsanlage im Licht-als-Service-Modell, d.h. Investition und Instandhaltung erfolgen durch Open House of Energy.

„Die ersten messbaren Einsparungen konnten wir bereits 8 Wochen nach Auftragsvergabe feststellen. Wir sparen inzwischen 80% der Stromkosten und konnten unsere CO2 Emissionen um 73% reduzieren.“

Leiter Energiemanagement

Viele namhafte Unternehmen vertrauen Open House of Energy